Решил я, значит, в своем загородном доме систему отопления обновить. Старая уже совсем износилась. Сначала долго выбирал трубы⁚ металлопластиковые показались слишком дорогими, а стальные – слишком хлопотными в сварке. Остановился на полипропиленовых – легкие, простые в монтаже, и цена устраивала. Заказал все необходимые фитинги, кран Маевского, и, конечно, не забыл про теплоизоляцию. Закупил ручной сварочный аппарат – специально для полипропилена. Начал с составления подробного плана, чтобы избежать лишних затрат и ошибок. В итоге, все прошло гораздо проще, чем я ожидал.

Этап 1⁚ Подготовка и закупка материалов

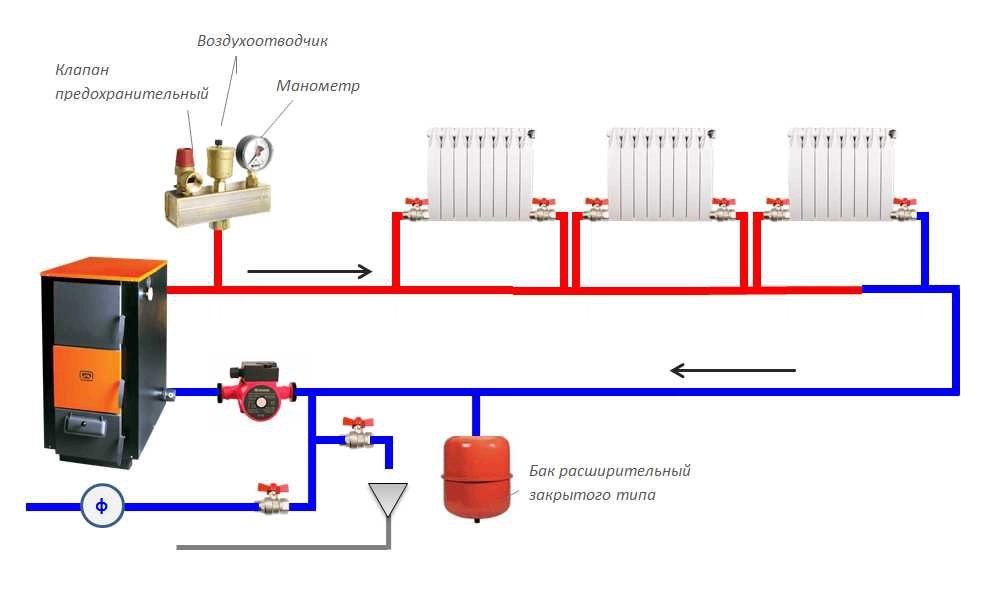

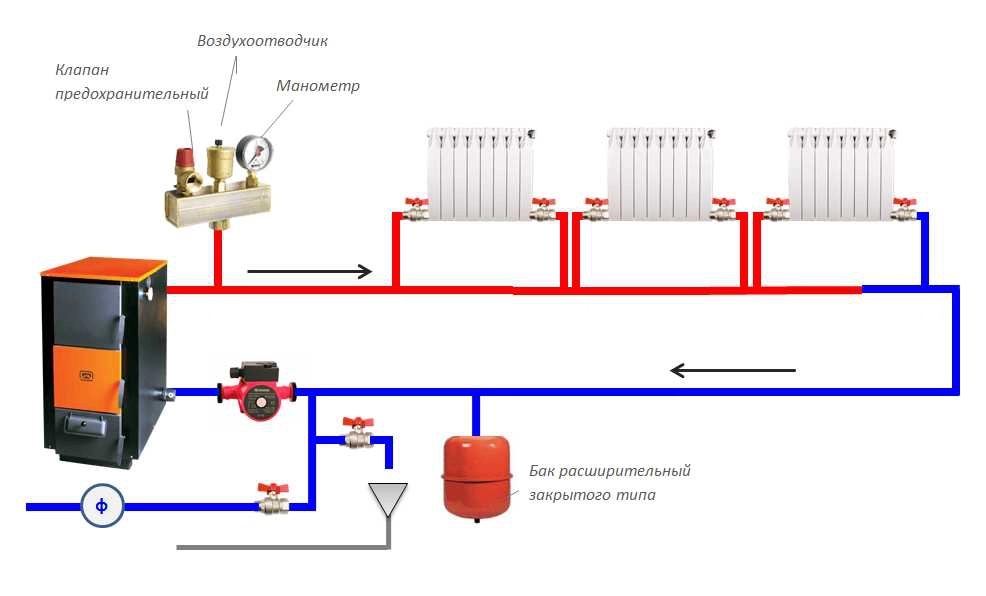

Начал я, естественно, с планирования. Взял рулетку, прошелся по всему дому, замерил все расстояния, начертил схему будущей системы отопления на бумаге. Потом перевел все в электронный вид, используя простую программу. Это позволило мне точно рассчитать необходимое количество труб. Выбор труб – отдельная история. Я долго изучал характеристики разных материалов⁚ сталь, медь, полипропилен, металлопластик. Сталь отпала сразу – слишком сложна в монтаже, да и коррозия пугает. Медь – дорого, да и с пайкой я не очень дружусь. Металлопластик тоже отместил – слишком много фитингов, сложно с герметичностью. В итоге, остановился на полипропиленовых трубах. Они легкие, прочные, и сварка с ними относительно проста. Нашел в интернет-магазине хороший вариант – армированные полипропиленовые трубы с диаметром 25 мм для основных линий и 20 мм для разводки в помещениях. Заказал сразу с запасом – лучше немного останется, чем будет недостатка. К трубам понадобились фитинги⁚ уголки, тройники, муфты, переходы. Тут тоже важно не ошибиться с количеством и размерами. Еще приобрел сварочный аппарат для полипропилена, специальные насадки к нему, ножницы для резки труб, калибратор для сварки, и несколько метров теплоизоляции из пенополиэтилена. Без него никак – теплопотери будут значительные. Не забыл и про кран Маевского для спуска воздуха из системы. В общем, подготовка заняла несколько дней, но я сделал все тщательно, чтобы потом не возникало проблем.

Этап 2⁚ Разметка и крепление труб

После того, как все материалы были закуплены и доставлены, я приступил к самому интересному – разметке и креплению труб. Сначала, руководствуясь своей схемой, я аккуратно разметил маршруты прокладки труб на стенах и полу. Использовал карандаш и уровень, чтобы все было ровно и красиво. Особое внимание уделил местам прохождения труб через стены и перекрытия – нужно было обеспечить надежную изоляцию и герметизацию. Для фиксации труб я использовал специальные клипсы из пластика. Они просто и надежно крепятся к поверхности и позволяют легко настроить наклон труб при необходимости. Расстояние между клипсами выдерживал в соответствии с рекомендациями производителя труб. Это важно для предотвращения провисания труб и обеспечения надежной работы системы отопления. В некоторых местах пришлось использовать дополнительные крепления, например, на углах и в сложных участках прокладки. Перед креплением труб я проверил еще раз все разметки, чтобы избежать ошибок. Ведь переделывать уже установленные трубы – занятие не из приятных. У меня было несколько сложных участков, где трубы проходили вблизи розетками и выключателями. Там пришлось поработать с перфоратором, чтобы сделать необходимые отверстия в стенах. Но все равно старался минимизировать количество отверстий и свести к минимуму механические повреждения стен. Прокладка труб – это тщательный и ответственный процесс, требующий аккуратности и внимания к деталям. После завершения работы я еще раз проверил все крепления, убедился, что трубы закреплены надежно и не провисают. Теперь можно приступать к следующему этапу – сварке и пайке соединений.

Этап 3⁚ Сварка и пайка соединений

Самый ответственный этап – сварка и пайка соединений полипропиленовых труб. Перед началом работы я тщательно изучил инструкцию к своему сварочному аппарату. Это оказалось важнее, чем я думал, потому что от правильной настройки температуры и времени сварки зависит прочность и герметичность соединений. Я использовал специальный паяльник для полипропиленовых труб, который нагревает муфты и концы труб до нужной температуры. Важно было точно выдерживать время сварки, указанное в инструкции для каждого диаметра трубы. Сначала я потренировался на ненужных обрезках труб, чтобы набить руку и понять, как правильно работать с аппаратом. Это помогло избежать ошибок при сварке основных участков системы. Процесс сварки оказался довольно простым, но требующим аккуратности и точности. Я старался держать трубы и муфты строго по центру нагревательных элементов паяльника и выдерживать указанное время сварки. После сварки соединения нужно дать остыть естественным образом, не прикладывая никаких усилий. Если потянуть за трубу в течение остывания, то можно легко повредить свежее соединение. Я работал медленно и внимательно, проверяя каждое соединение перед переходом к следующему. В некоторых местах мне пришлось использовать специальные фитинги для изменения направления труб или для подключения дополнительного оборудования. Это немного усложнило процесс, но благодаря тщательной подготовке и инструкции я справился и с этим. На самом деле, больше всего времени я потратил на подготовку труб и фитингов. Нужно было аккуратно зачистить концы труб, чтобы обеспечить надежное соединение. И ещё важно было обеспечить хорошую вентиляцию рабочего места, потому что при сварке выделяются газы. После завершения сварки всех соединений я проверил еще раз все на герметичность визуально. Все выглядело отлично – ровные и аккуратные швы. Теперь можно приступать к следующему этапу – проверке системы на герметичность.

Этап 4⁚ Проверка системы на герметичность

После того, как я закончил сварку всех соединений полипропиленовых труб, настал самый волнительный момент – проверка системы на герметичность. Я понимал, что даже малейшая утечка может привести к серьезным проблемам, поэтому подошел к этому этапу со всей ответственностью. Сначала я тщательно осмотрел все сварочные швы на предмет видимых дефектов. Все выглядело аккуратно и надежно, но визуальный осмотр – это только первый шаг. Для более точной проверки я решил использовать метод опрессовки. Для этого мне понадобился компрессор, манометр и заглушки для труб. Я закрыл все выходные отверстия системы заглушками, подключил компрессор к системе через манометр, и начал накачивать воздух. Постепенно давление в системе начало расти, и я внимательно следил за показаниями манометра. Важно было медленно поднимать давление, чтобы избежать резких скачков, которые могли повредить соединения. Доведя давление до 6 атмосфер (это рекомендованное значение для полипропиленовых труб, хотя я вначале немного волновался!), я выждал около часа, периодически проверяя показания манометра. Напряжение было невероятное! Каждую минуту я прислушивался к возможным звукам шипения или свиста, которые могли бы свидетельствовать об утечке. Я осторожно осматривал каждый шов, щупал трубы рукой, искал малейшие признаки повышенной влажности. К моему огромному облегчению, давление в системе оставалось стабильным. Стрелка манометра не дрогнула. Это значило, что система герметична! Чувство удовлетворения было неописуемым. Я продержал давление еще несколько часов, и только после этого спустил воздух. Конечно, этот метод гарантирует только отсутствие грубых дефектов. Более тщательную проверку можно провести только после заполнения системы водой и проверки под давлением. Но первичный тест на герметичность с помощью воздуха дал мне уверенность в правильности выполненной работы. Теперь можно было спокойно переходить к следующему этапу – заполнению системы водой и настройке оборудования. Я был доволен своей работой и чувствовал гордость за то, что мне удалось самостоятельно смонтировать систему отопления.